di Marco de’ Francesco ♦ Nello stabilimento italiano di Solaro, nei pressi di Milano, la multinazionale tedesca si è attrezzata per adattare i processi produttivi alle esigenze del mercato di oggi: customizzazione di massa, just in time, e-commerce. Nella smart factory lo fa con digitalizzazione e automazione, utilizzando tablet collegati al Mes e sistemi di trasporto automatici. E’ l’incontro perfetto di logistica, automazione e digital transformation

Due fenomeni stanno incidendo in modo considerevole sulla logistica interna alle aziende e su quella distributiva. Il primo è la diversificazione del prodotto. Se l’impresa realizza più modelli, di fattura diversa – e si sta imponendo la customizzazione di massa – ciò comporta più cambi lungo i processi e più movimenti nello shopfloor. Il secondo è l’e-commerce. Tempi rapidissimi e certi di consegna impongono il passaggio dai grandi centri di distribuzione a piccoli, ma ben più numerosi, centri di raccolta sparsi sul territorio. In entrambi i casi, la condizione perché aziende e centri di distribuzione possano affrontare le sfide imposte da questo cambiamento è l’automazione spinta.

Un esempio di come la logistica incontri l’automazione è fornito dallo stabilimento di assemblaggio di Solaro (Milano) della multinazionale tedesca Sew Eurodrive, che in effetti si occupa di entrambe le cose. L’impianto, visitato da Industria Italiana, è oggetto di una radicale trasformazione. Due gli elementi chiave: la digitalizzazione degli ordini di produzione, con il passaggio ad un paperless governato, con completa tracciabilità e la verifica real-time dello stato dell’arte delle lavorazioni grazie a tablet collegati ad un sistema informatizzato; e gli Agv, banchi di lavoro mobile a guida laser che comunicano con le macchine, interagiscono con l’ambiente e recuperano e trasportano i componenti per l’assemblaggio. L’azienda conta di incrementare la produzione giornaliera del 70%, quando la trasformazione dello stabilimento sarà completata. Ne abbiamo parlato con il managing director Giorgio Ferrandino e con il marketing manager Giosuè Cavallaro.

La diversificazione dei prodotti e l’e-commerce spingono l’automazione intralogistica e quella della logistica distributiva

Sew Eurodrive è una multinazionale tedesca fondata a Bruchsal (nel Baden del Nord) nel 1931 dal bancario Christian Pähr. Circa 17mila dipendenti sparsi in 50 Paesi del mondo contribuiscono a generare un fatturato di 3,2 miliardi di euro. L’azienda ha un carattere familiare. E’ presente in Italia dal 1968, dai tempi della fondazione del Drive Technology Center di Solaro, in provincia di Milano, che concentra uffici direzionali e di operation, un centro di assemblaggio e un customer service. Ci lavorano circa 190 persone, con un’età media di 44 anni. «Con 140 milioni di fatturato locale – ci ha detto Ferrandino – contribuiamo per il 5% a quello globale. Il mercato italiano, d’altra parte, è il secondo più importante del Vecchio Continente per Sew Eurodrive, dopo quello tedesco. Anche per questo, disponiamo di uffici commerciali a Verona, Torino, Caserta, Bologna e Pescara. Godiamo di un’ampia autonomia: siamo molto decentralizzati, e produciamo da qui per il mercato italiani, con un occhio particolare alle Pmi». Ma cosa offre, la multinazionale, alle aziende?

Prodotti e sistemi di automazione industriale, di processo e logistica. E quindi riduttori, motoriduttori, motori trifase; ma anche azionamenti meccatronici; tecnologie di controllo e sicurezza, nonché quelle per convertitori di frequenza, per il servoazionamento e per il trasferimento di energia senza contatto; software per la movimentazione. Per fare un esempio, i prodotti della multinazionale sono inseriti nei nastri trasportatori industriali o in quelli degli aeroporti. I mercati di riferimento sono l’automotive, l’assistenza bagagli in aeroporto, «nonché il food&beverage, quello cioè del confezionamento di cibi liquidi e solidi – ha continuato Ferrandino -; ma l’azienda punta sempre di più sull’intralogistica aziendale e sulla logistica distributiva». Qui si concentrano grandi chance, secondo Ferrandino, strettamente connesse con fenomeni in atto come la diversificazione dei prodotti e l’e-commerce.

«Com’è noto – dice Ferrandino – si assiste alla variabilità orizzontale dei prodotti. Un tempo, la Coca-Cola realizzava un solo articolo: la stessa bibita dal 1886, dai tempi dell’invenzione realizzata dal farmacista John Stith Pemberton. Naturalmente, se l’azienda produce un solo modello, non ha grandi problemi di logistica interna: nel caso del colosso americano, la riempitrice era la macchina più importante. E neppure di quella esterna, visto che il bene andava semplicemente portato in un grande centro di distribuzione. Da questo, il prodotto prendeva la via del supermercato, grazie ad un corriere. Questa era la dinamica tipica. La grandissima distribuzione, peraltro, non esigeva una tempistica scandita al minuto. Ora, però, tutto sta cambiando.»

«Anche Coca-Cola fa più prodotti, e non mi riferisco a quelli realizzati tramite le tante acquisizioni, come Fuze Beverage, ma a quelli ideati all’interno dell’azienda, come, ad esempio, come Coca-Cola Zero. Più aumenta la diversificazione, più si accresce la necessità di automatizzare i processi di intralogistica, perché all’interno dell’azienda avvengono più movimenti». Si pensi poi ad Amazon Prime. «Consente – continua Ferrandino – di ricevere consegne illimitate in un solo giorno per circa due milioni di prodotti. È chiaro che cambia tutto. Il grande centro di distribuzione non serve più. Tutto il sistema funziona soltanto se ci sono tempi rapidissimi e certi di consegna. Si passa perciò ad un modello di distribuzione capillarizzata, con piccoli centri di raccolta sparsi sul territorio». La complessità si sposta a valle. «Serve trasformare il settore dei corrieri: all’interno dei piccoli magazzini va portata l’alta automazione. Perché con l’e-commerce il servizio vale quanto il prodotto».

I due elementi chiave della trasformazione dei processi e della logistica dello stabilimento di Solaro: il paperless governato e i sistemi di trasporto automatici

Un esempio di trasformazione della logistica è fornito direttamente dallo stabilimento di Solaro, che è stato in gran parte automatizzato. «Al termine del processo, l’impianto di assemblaggio incrementerà l’output giornaliero del 70%, e la produttività del 25%; aumenterà anche la varietà del prodotto» – ci ha detto Cavallaro. Sono percentuali considerevoli. Ma come si sta realizzando tutto ciò a Solaro, da dove escono 200 pezzi al giorno e che dispone in officina di una forza lavoro pari a 40 operatori, tra logistica e assemblaggio? «Anzitutto – ha affermato Ferrandino – quando si procede verso la realizzazione di una smart factory, bisogna domandarsi cosa si intenda ottenere. La risposta giusta era: più prodotti e in tempi ridotti. Quanto al “come”, si è tenuta anzitutto un’analisi per comprendere quali comparti e quali elementi dello stabilimento digitalizzare e automatizzare.

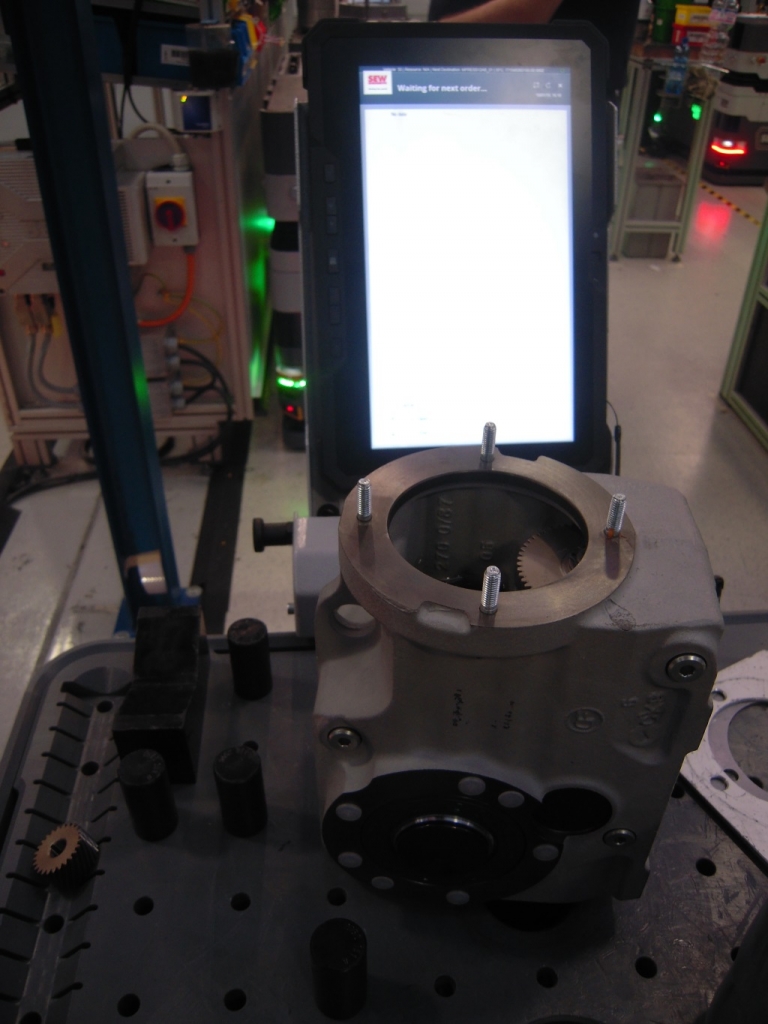

«Ci siamo resi conto che avremmo potuto ridurre i tempi della produzione grazie a due accorgimenti: anzitutto la digitalizzazione degli ordini di produzione, con il passaggio ad un paperless governato, che consentisse la completa tracciabilità e la verifica real time dello stato dell’arte delle lavorazioni, con tablet collegati al Mes – il manufacturing execution system, che è un sistema informatizzato che serve per controllare la funzione produttiva di un’azienda (riguarda gli ordini, gli avanzamenti in quantità e tempo, il magazzino e il collegamento diretto a macchinari per dedurre informazioni dirette a integrare l’esecuzione della produzione); e poi, i sistemi di trasporto automatico, detti Agv (automated guided vehicle), che in realtà sono dei banchi di lavoro mobili e quindi degli elementi della catena intralogistica sui quali sono peraltro montati i tablet».

Gli Agv di Sew Eurodrive e i tablet visti da vicino

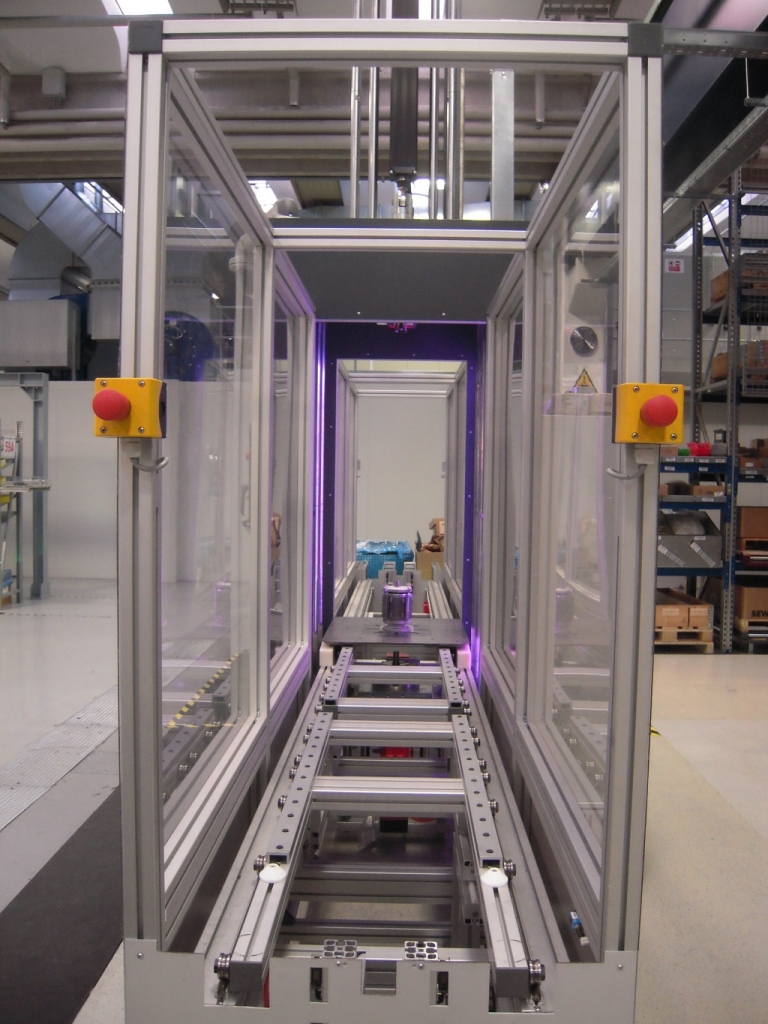

«Tecnicamente – ha affermato Cavallaro – si chiamano anche sistemi cyber fisici (cyber physical system) e sono macchine che comunicano tra di loro e con il sistema gestionale; inoltre interagiscono con l’ambiente circostante». La forma è quella di un parallelepipedo rettangolo con un perimetro di base superiore all’altezza, e con gli spigoli arrotondati. In basso, delle luci molto evidenti capaci di più colori: blu, verde, rosso, bianco e altro. Ogni robottino è nominato da uno dei tanti stabilimenti della Sew Eurodrive in giro per il mondo, e quindi potrebbe portare un nome brasiliano, finlandese o cinese. Sulla parte superiore e ai bordi del mezzo, è inserito il tablet, dove gli operatori possono leggere gli ordini di produzione.

«Questi mezzi – spiega Ferrandino – ricevono gli ordini; dopodiché si muovono all’interno dello stabilimento per andare a recuperare le componenti per l’assemblaggio, che trasportano direttamente ad apposite isole dove sono presenti operatori umani. In questo caso fungono da banco di lavoro, visto che questo si svolge proprio sull’Agv. Ci sono operazioni che però prevedono il trasporto e il caricamento di una componente dal mezzo ad una macchina amovibile». L’Agv è stato realizzato con tecnologie interne; infatti, non solo è utilizzato nello stabilimento, ma è anche in vendita. Il robottino si muove grazie ad un sistema a guida laser.

«È dotato di un laser scanner che riconosce l’ambiente – ha continuato Ferrandino – si orienta con delle semplici coordinate. Individua dei punti di riferimento, per cui sa sempre dove si trova e dove andare. Il mezzo si muove con sicurezza, perché il laser evita urti con le persone e con le cose». In effetti, se un operatore si pone nella direzione della corsa del veicolo, il mezzo si arresta automaticamente, quando la distanza tra questo e l’umano è limitata. Si diceva della comunicazione tra le macchine. Nello stabilimento esiste, per esempio, una pressa per motori. Si può assistere all’avvicinamento dell’Agv; dopodiché la pressa protende dei particolari bracci verso il mezzo, per afferrare il motore. Questo viene posizionato con precisione millimetrica sotto la pressa, che svolge il proprio lavoro. Di seguito, la macchina amovibile restituisce il componente trattato all’Agv, che lo porta in un’altra fase del processo.

Sempre nello stabilimento di Solaro, c’è una macchina per riempire d’olio i riduttori. La navetta e la macchina, anche qui, comunicano; sulla seconda c’è una telecamera che riconosce e guida il mezzo, che viene posizionato sotto il sistema di riempimento. Questo definisce in automatico la tipologia e la qualità di olio da utilizzare. «Tutte queste operazioni – ha affermato Ferrandino – prima erano svolte a mano. Ancora adesso, nelle parte di stabilimento non automatizzata». Perché in effetti, come si è detto, i lavori non sono completati. «Abbiamo sfruttato gli incentivi di Calenda – ha osservato Ferrandino – che hanno stimolato la nostra volontà di trasformazione, accelerando i tempi. Alla fine, però, tra progettazione e attuazione, ci sono voluti due anni». Quanto è costato?

«Difficile dirlo – ha continuato Ferrandino – perché molte tecnologie utilizzate sono nostre; tuttavia, i lavori hanno fatto parte di un investimento complessivo di 15 milioni di euro». Tornando all’Agv, a che servono le luci? «A comunicare con gli operatori – ha affermato Cavallaro -; i diversi colori indicano il genere di operazione in atto. La navetta rende noto quello che sta facendo: se si sta muovendo a destra o a sinistra; se c’è un errore nel funzionamento; se è in fase si attesa e altro». Da dove trae l’energia per funzionare? «Il mezzo dispone di un sistema misto – ha continuato Cavallaro -: da una parte ha una propria batteria, dall’altra si carica grazie ad un meccanismo di alimentazione induttiva, installato sotto il pavimento in specifiche aree di sosta».

Al di là dello shopfloor, lo stabilimento di Solaro dispone di altre innovazioni. Per esempio, si possono reperire dei quadri che consentono di valutare il carico di lavoro, e gli obiettivi di singole sedi; «pertanto – spiega Ferrandino – se un ufficio si trova in difficoltà, può chiedere ad un ufficio di un’altra sede di intervenire. Gli operatori, cioè, possono valutare la situazione e agire in tempo reale. C’è una grande trasparenza che li mette nella condizione di prendere continuamente decisioni, e ciò a mio avviso costituisce un importante passo in avanti».

L’innovazione di prodotto

La multinazionale ha anche sviluppato una piattaforma per l’automazione, diretta per lo più a costruttori di macchine e di impianti. Si chiama Movi-C e si articola in quattro moduli: software di progettazione, tecnologia di controllo, quella dei convertitori di frequenza e quella di azionamento. Quanto al software, Movisuite può essere utilizzato per la pianificazione, per la messa in servizio delle macchine, per l’uso e per la diagnostica. Secondo l’azienda, che si tratti di automazione di una macchina o di un impianto completo, di applicazioni ad un singolo asse o multiasse, di compiti semplici o complessi, il software e la sua interfaccia di comando risultano di facile comprensione. I componenti delle macchine, dotati di sensori per l’Iiot (l’internet delle cose industriale) restituiscono dati che possono essere elaborati per la manutenzione predittiva, grazie ad un altro software, Drive Radar.

Drive Radar opera per mezzo del Cloud ibrido dell’azienda, che peraltro può essere fruito secondo tre modalità diverse: la prima, “smart basic”, è gratuita, e consente l’accesso ad un gemello digitale della macchina o del componente che si è acquistato, e restituisce informazioni basilari come i manuali di montaggio; la seconda, “smart connect”, ha le funzioni della prima, ed inoltre dispone di un sistema intelligente integrato per la registrazione dei dati operativi, e memorizza questi ultimi nel gemello digitale; la terza, “smart control”, oltre alle funzioni delle altre due, dispone di uno specifico sistema di ottimizzazione. «Il nostro Cloud è recente – ha affermato Ferrandino – ma oggi non se ne può fare a meno. Quando le macchine o gli impianti sono smart e automatizzati, la mole di dati emergenti è enorme. Sensori vibrazionali, di temperatura e tanti altri producono un flusso considerevoli di informazioni. L’azienda acquirente con noi non paga il dato nudo e crudo, ma se dobbiamo elaborarlo allora qualcosa deve pagare».

La realizzazione del digital twin della macchina è poi essenziale, perché secondo Ferrandino il suo impatto «va dallo sviluppo, al dimensionamento, alla configurazione, all’ordine, alla fabbricazione, all’assemblaggio, sino alla manutenzione e al re-cycling». Drive Radar consente di monitorare una o più componenti, ma anche l’impianto intero. «Cosa che è sempre più richiesta – ha terminato Ferrandino -; d’altra parte, lo si capisce con un esempio: anche le automobili diventano sempre più smart, ma l’utilizzatore vuole aver il monitoraggio sull’intero mezzo, non solo sullo pneumatico».