Gli oltre 100 progetti digital (chiamati use case), le nuove tecnologie di processo, che vanno dai robot collaborativi agli Agv intelligenti (carrier in grado non solo di trasportare ma anche di caricare e scaricare in maniere robotizzata i materiali), gli esoscheletri sono alcuni degli ultimi esempi di come la metodologia Wcm abbia utilizzato le potenzialità dell’innovazione per sviluppare processi manifatturieri eccellenti.

Ad esempio l’“esoscheletro” è un’armatura indossabile e intelligente che aiuta gli operai nei lavori più faticosi e usuranti. Serve ad alleggerire gli sforzi fisici e ad aiutare l’operatore a sollevare pesi fino a 15 kg senza il soccorso di attrezzature o colleghi. Lo stanno sperimentando nello stabilimento Fca di Melfi, ed è solo uno dei 336 strumenti che Fca ha studiato e implementato per realizzare la metodologia Wcm (World Class Manufacturing), finalizzata al miglioramento continuo delle attività degli stabilimenti. Il Wcm mira ad eliminare perdite e sprechi, ad aumentare la produttività, migliorare la qualità, garantendo al tempo stesso il benessere e la sicurezza delle persone. Coinvolge tutto il personale e definisce indicatori chiave di prestazione e modalità di misura di perdite e sprechi comuni a tutte le fabbriche, stabilendo, pertanto, un linguaggio operativo condiviso.

Ora, dopo più di 10 anni di applicazione del metodo, si contano i risultati: 66mila progetti, 22mila best practice valorizzate, e soprattutto la riduzione, in più di 95 impianti, rispettivamente del 77% e del 69% del numero di infortuni sul lavoro e dell’indice della loro gravità. E non tutti sanno che della metodologia Wcm fu uno degli elementi di scambio tra Fiat e Chrysler per la conclusione dell’accordo che diede vita al gigante globalizzato dell’automotive. Ne abbiamo parlato con Luciano Massone, Head of World Class Manufacturing Emea & Wcm Development Center della Region Emea. A seguito di esperienze in Giappone e negli Usa, nel 2005 Massone è stato un pioniere dell’odierno Wcm, allora Faps (Fiat Auto Production System), veicolando ed implementando il metodo prima in Fiat Group e poi in Cnhi e Chrysler.

Un metodo oggetto di scambio tra Italia e Usa

«Massone, il tuo successo dipenderà da quello che riscuoterà il tuo collega negli Stati Uniti». Parole di Sergio Marchionne, ex amministratore delegato di Fca (ora è Mike Manley), e riportate da Massone. Siamo nel secondo quinquennio degli anni Duemila e l’azienda era proiettata alla realizzazione di un gruppo globalizzato, che mettesse insieme Fiat e Chrysler. Già nel gennaio 2009 aveva annunciato un preliminare non vincolante con Chrysler per acquisire il 35% della casa automobilistica, all’epoca detenuta per il 19,9% dalla tedesca Daimler e per il resto da un fondo americano, Cerberus Capital Management – che aveva ottenuto la sua quota sborsando a Daimler 7,4 miliardi di dollari (al tempo pari a circa 5,5 miliardi di euro). Nei rapporti tra i due carmaker si era imposta una terza figura di prestigio e di potere: il presidente degli Stati Uniti Barack Obama. Questi subordinò prestiti e accordi alla produzione, in America, di auto a basso impatto ambientale e con motori di piccola cilindrata, sul modello europeo. Dunque, uno degli argomenti utili alla chiusura dell’accordo era la tecnologia green.

Ma ce n’erano altri due, di pari rilievo. «Una piattaforma di sviluppo comune, e il Wcm» – ricorda Massone. Questi si è dedicato personalmente alla applicazione del Wcm negli impianti del gigante di Detroit. «La crisi economica del 2008 non aveva avuto alcun effetto sulla nostra attività, quella di chi era preposto alla diffusione del metodo. Marchionne mi disse: “Le crisi sono passeggere, ma il knowledge è continuo”. Questo era la tempra dell’uomo, e questa era la sua visione. Quindi, mi inviò una ventina di specialisti per attivare il programma negli Usa» e su queste basi si diede avvio all’alleanza. La quota di Fiat in Chrysler passò velocemente al 46% (maggio del 2011); nel gennaio del 2014 venne annunciato l’inizio delle operazioni volte ad acquisire, attraverso la controllata Fiat North America, la totalità delle azioni di Chrysler Group da parte del gruppo italiano, manovra completata il 21 dello stesso mese. Il 29 gennaio iniziò la riorganizzazione interna alle due società, per l’integrazione nel nuovo soggetto globale, Fiat Chrysler Automobiles, Fca, settimo gruppo automobilistico mondiale, con sede legale ad Amsterdam e fiscale a Londra.

«Non imponemmo un metodo senza ascoltare gli americani – ricorda Massone; anzi, cercammo di mettere insieme le best practices dell’una e dell’altra parte; per certi versi, penso che si possa affermare che abbiamo trovato il modo di associare il meglio di due culture manageriali e operative diverse. Se oggi possiamo lavorare su progetti comuni, se possiamo fare industria perseguendo gli stessi obiettivi, è perché allora abbiamo trovato un medesimo linguaggio. Per questo Marchionne ha utilizzato quelle parole sui possibili esiti della mia attività». Questo lavoro di integrazione è durato quattro anni. «Anzitutto, abbiamo creato un team per assicurare la coerenza di metodi, processi e strumenti; poi abbiamo dato vita ad un programma di gestione del cambiamento. Non è stata una passeggiata». Secondo Massone, si è trattato di un vero successo, riconosciuto, afferma, dagli stessi americani. «Anni dopo, in occasione del ritiro di un premio in tema di lean thinking, professori e guru venuti dall’America hanno dichiarato che la nostra azione ha profondamente modificato la realtà di Chrysler, tanto che oggi tutti gli stabilimenti in Usa hanno gli stessi standard di performance». Ma cos’è esattamente, il Wcm?

World Class Manufacturing, il metodo per il miglioramento continuo

Anzitutto, il World Class Manufacturing è una metodologia che si applica a tutte le aree dello stabilimento; l’idea, è che un buon risultato possa essere conseguito solo se tutte le risorse che operano in fabbrica sono coinvolte. Mira ad eliminare perdite e sprechi, ad aumentare la produttività, migliorare la qualità, il benessere e la sicurezza delle persone e produrre in modo sostenibile. Come? Mettendo insieme la produzione snella, metodo che punta a minimizzare gli sprechi fino ad annullarli; il Tpm (Total Productive Maintenance) che ricerca l’efficienza degli impianti, il Tqm (Total Quality Management) che punta alla piena soddisfazione dei clienti eliminando gli sprechi legati alla qualità, il Jit (Just in Time) che mira al servizio al cliente e flussi continui e infine il Tie (Total Industrial Engineering) per l’ottimizzazione delle stazioni e processi di montaggio. L’integrazione di tutti questi aspetti, oltre a ridurre ed eliminare perdite e sprechi, ottimizza tutte le prestazioni del sistema di produzione.

Il Wcm ha colto gli spunti e le tecniche che vengono da queste metodologie, riorganizzandoli in dieci pilastri manageriali e dieci pilastri tecnici. Tra questi ultimi trovano spazio aspetti anche parecchio distanti tra loro, come la capacità di individuare e valorizzare le perdite e gli sprechi nonché l’incidenza dei costi (Cost Deployment) ai quali va attribuita sempre un’origine precisa, la sicurezza e la tutela dell’ambiente, lo sviluppo delle competenze, il controllo di qualità, la manutenzione autonoma e professionale in tutte le sfaccettature, il problem solving ovvero la risoluzione dei singoli problemi, l’organizzazione del posto di lavoro, la logistica. Ma ciò che conta è la filosofia di fondo che li collega, ovvero l’ottimizzazione di tutte le singole funzioni della fabbrica per raggiungere un risultato d’insieme giudicato d’eccellenza, secondo la logica del miglioramento continuo e del confronto coi migliori competitor.

Il sistema si basa sulla riduzione sistematica degli sprechi e delle perdite adottando rigorosi metodi e standard, valorizzando il contributo di tutti gli addetti in ogni settore della fabbrica, in osservanza dell’obiettivo ideale di “zero difetti, zero guasti, zero sprechi e zero scorte”. Fiat lo ha introdotto fin dal 2005 e diffuso via via a tutti i settori e società che hanno dato vita a Fca e Cnhi. Lo sviluppo metodologico ha preso l’avvio dalla collaborazione con i maggiori esperti di processi produttivi europei e giapponesi, con l’obiettivo di portare la produzione al livello previsto dai migliori standard mondiali (World Class appunto), così come riconosciuto dall’omonima associazione Wcm.

Il Wcm si basa (si legga in proposito “Analisi del World Class Manufacturing. Il caso Fca” di Fabrizio Pela) su tre fattori fondamentali: la gestione per processi, e cioè la possibilità di visualizzare l’intero processo di creazione del prodotto; il Kaizen, ossia un cambiamento a piccoli step che interessi il personale; e infine, appunto, il coinvolgimento di tutti, nel senso che (si legga ancora Pela) la gestione della qualità deve essere “totale”: essa va fatta quindi da tutti quanti insieme. Il Wcm, secondo Fca, è nato in Giappone, teorizzato in America e perfezionato in Italia. Non esiste un solo approccio possibile, utilizzato da tutte le aziende del mondo; piuttosto, viene personalizzato sulle caratteristiche particolari di questa o quella organizzazione. Il Wcm è attualmente il linguaggio comune che unisce tutte le fabbriche Fiat Chrysler Automobiles e Cnh Industrial in tutto il mondo. Vediamo come.

Il Wcm nel sistema Fca

In Fca il metodo è utilizzato da più di dieci anni. Ha dato vita a oltre 66mila progetti valorizzando 22mila best practice; ha formato circa 1.600 specialisti che hanno sviluppato 336 strumenti atti allo scopo; ha formato gli operatori che solo nel 2018 hanno fornito più di 2,6 milioni di suggerimenti di miglioramento; la Sicurezza è l’obiettivo primario, e come citato ha permesso di ridurre rispettivamente del 77% e del 69% il numero e la gravità degli infortuni sul lavoro. Fca e Cnhi hanno riscosso molti riconoscimenti Wcm: Fca nel 2018 ha chiuso con sei Gold Award, 32 Silver award e 27 Bronze award. La metodologia ha coinvolto tutti gli impianti world wide e nell’area Emea si registrano tutti e sei i Gold award, 13 Silver award e 6 Bronze award. I premi sono rilasciati dalla Wcm Association, un’organizzazione non-profit, rende noto Fca, composta da diverse aziende manifatturiere, fondata da un gruppo di manager e professori nel Maggio del 2006 a valle di un workshop internazionale tenutosi a Dublino (“Achieving Performance Excellence”).

Secondo Fca, il metodo perseguito dall’azienda si basa su sette valori fondanti. È infatti focalizzato sulla costruzione di un sistema produttivo in cui: la sensibilità per la sicurezza è il valore di base; la voce del cliente arriva fino in officina; i leader hanno passione per gli standard; non si accetta nessuna forma di spreco e di perdita; i metodi sono applicati con rigore e tenacia; tutte le anomalie sono rese visibili; infine, il coinvolgimento delle persone è il motore del cambiamento. «Si parla spesso di Cassino, perché è stata l’ultima fabbrica italiana ad essere interessata dall’introduzione di importanti modelli premium che hanno richiesto investimenti sia tecnici che sulle risorse umane; e di conseguenza, ha ereditato tutti i brevetti e tutte le best practice sviluppate altrove. Lì è dove produciamo il Suv Stelvio e la Giulia Alfa Romeo lanciate negli ultimi anni. Ma, secondo me, bisognerebbe parlare anche di Melfi, dove nascono i modelli Fiat 500X e Jeep Renegade: oggi uno degli stabilimenti più grandi e tecnologicamente più avanzati del mondo. A Melfi il programma Wcm ha garantito standard di qualità ed efficienza molto elevati. Ma si potrebbe parlare anche di Mirafiori, e di Grugliasco».

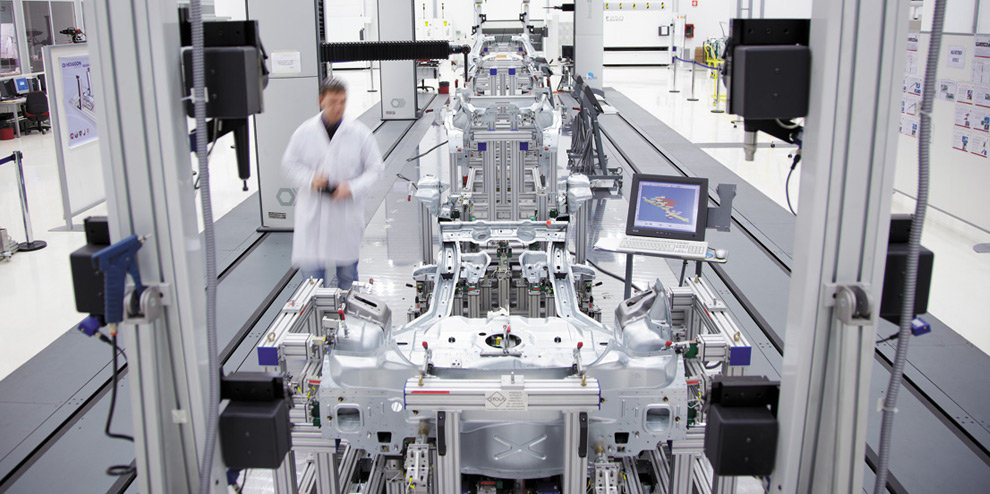

L’organizzazione del Wcm in Fca Emea è declinata in quattro grandi aree. Anzitutto, il Wcm Development Center. «È dove sono gestiti il piano strategico ed i singoli progetti, che quest’anno ammontano a quota 12mila, e dove si sviluppano metodi e tools, poi brevettati, per supportare l’attività del Wcm. Io seguo tutti i progetti per l’area Emea». Poi c’è il Wcm Supplier Program, che «ha l’obiettivo di raggiungere l’eccellenza del parco fornitori attraverso l’implementazione dei principi e delle metodologie del Wcm. C’è un gruppo di specialisti che si occupano di questo, e che seguono 600 stabilimenti». Ancora, il Wcm Research & Innovation. «Molto importanti sono i centri di Torino e di Melfi; in quest’ultimo Fca e la Regione Basilicata hanno investito 22 milioni di euro. Si fa ricerca, per identificare nuove tecnologie, soluzioni, scenari applicativi al fine di innovare i processi produttivi. Qui nascono nuovi robot collaborativi, nuovi Agv (robot mobili a guida automatica) e tanto altro». Infine, il Wcm Training & Consulting, nato per gestire i processi di formazione e consulenza in Fca e diventare un punto di riferimento per le aziende esterne. «Facciamo training, coaching e supporto di campo come ad esempio quelli realizzati per Royal Mail e Unilever. È un training che abilita alle nuove tecnologie e che supporta progetti innovativi». Un’ attività svolta in 26 Paesi e in 350 siti produttivi di 232 clienti, per 7.350 giornate di formazione erogate e 110mila partecipanti. Sono stati realizzati anche 410 eventi kaizen.

Nuovi strumenti per accrescere la qualità e l’efficienza dei processi di manufacturing

Perché il metodo possa funzionare, è necessario fornirsi di strumenti innovativi, di frontiera. «Uno di questi è l’esoscheletro». Questo è una sorta di armatura intelligente, che aiuta l’operaio nei lavori più difficili e usuranti. Quello sviluppato in Fca, nel contesto di un progetto europeo (“Amico robot”) e in collaborazione con diversi partner, è basato sull’iterazione uomo-robot per la manipolazione di merci pesanti con il minimo sforzo. Di esoscheletro sono stati dotati già l’anno scorso e in via sperimentale alcuni lavoratori delle postazioni più critiche dello stabilimento di Melfi. Stanno realizzando esoscheletri anche General Motors, Ford e Audi: il mercato, l’anno scorso, è stato pari a soli 300 milioni, ma si prevede che nel 2023 dovrebbe crescere a quota 9 miliardi. Per Massone «bisogna anche tenere conto del fatto che l’età media dei lavoratori del settore automotive è attualmente superiore ai 50 anni. L’esoscheletro è una soluzione per affrontare l’invecchiamento del personale». Nell’area Research & Innovation, inoltre, c’è il Laboratorio Ergonomia. L’ergonomia, in Fca, significa «creare un ecosistema in cui macchine, sistemi digitali e individui cooperano per ottenere risultati» (Stefania Spada: “Progettare l’ergonomia per lavorare meglio: il caso Fca”). Ciò comporta la fusione, secondo Spada, tra l’ambiente reale degli impianti industriali e quello virtuale per la progettazione in ottica preventiva di stazioni di lavoro ottimali sotto l’aspetto ergonomico.

L’ergonomia preventiva è «applicata durante la fase di progettazione, al fine di anticipare i problemi che potrebbero insorgere durante il processo»; ma per il miglioramento continuo si applica anche l’approccio reattivo, impiegato per “correggere” e ottimizzare sistemi già esistenti. Fca rende noto che nel laboratorio c’è un cellulare mockup equipaggiato con un robot (un Ur10 della Universal Robots): si tratta di testare su robot tecnologie di sicurezza e di visualizzazione, per migliorare la collaborazione tra uomo e macchina. Sempre nella stesa area, c’è un laboratorio di Realtà immersiva. Questa consente l’esplorazione interattiva di ambienti, luoghi e spazi. Il laboratorio, rende noto Fca, è composto da 8 telecamere ad infrarossi appese al soffitto, due display indossati sulla testa e 3 workstations. La stanza è caratterizzata dall’assenza di finestre e di oggetti che potrebbero riflettere la luce, per evitare qualunque tipo di interferenza con le telecamere. Si possono riprodurre processi e i compiti di lavoro degli operai, per valutare, dice la Spada, indici produttivi ed ergometrici. Ma tanti sono gli strumenti che Fca sta realizzando per sostenere il metodo. «Ad esempio – afferma Massone – nuovi Agv». Questi (automated guided vehicle) sono banchi di lavoro mobile, normalmente a guida laser, che comunicano con le macchine, interagiscono con l’ambiente e recuperano e trasportano i componenti per l’assemblaggio. E, continua Massone, «nuovi sistemi di incollaggio, per associare materiali molto diversi, come i metalli e la fibra di carbonio».

Queste e tante altre sono le innovazioni che il Wcm ha portato in Fca, dapprima in Emea, per poi diffondersi nel resto del mondo, per creare una rete condivisa da tutti e un linguaggio in cui possa riconoscersi ogni addetto, dall’operatore al manager, con la consapevolezza di avere a cuore l’innovazione tecnologica ed organizzativa che con gli strumenti ed i metodi del Wcm consentono di perseguire perseguire le nuove sfide sulla strada del miglioramento continuo.